Ещё в середине XX века было установлено, что вибрационные перемещения режущего инструмента в процессе механообработки могут возникать в результате регенеративного эффекта, который значительно влияет на динамические характеристики процесса резания [1]. Известно, что вибрации являются ограничивающим фактором для повышения производительности и качества обрабатываемой поверхности деталей [2]. В европейской [3,4] и в североамериканской [5] научных школах, принято считать, что главным фактором, определяющим влияние регенеративного эффекта, является наличие временной задержки в направлении подачи инструмента. Однако эта задержка является частью сложного вибрационного движения кромки режущего инструмента, которое включает в себя и колебания в направлении резания, которые ранее не учитывались ни в отечественных, ни в зарубежных исследованиях [6].

Основываясь на вышесказанном, была поставлена следующая цель: оценить влияние вибрационных процессов режущего инструмента в тангенциальном направлении на значение фактической подачи инструмента при токарной обработке металлической заготовки.

Материалы и методы исследования

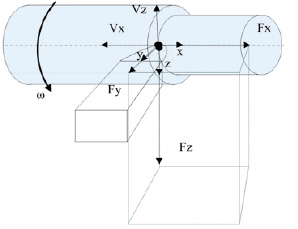

В случае токарной обработки металлической заготовки цилиндрической формы принято выполнять разложение реальных деформаций режущего инструмента на три основные оси: x – осевое направление деформаций, мм; y – радиальное направление деформаций, мм; z – тангенциальное направление деформаций, мм. Таким образом, на рис. 1 представлено схематическое изображение инструмента и обрабатываемой детали, на котором выполнено разложение силовой реакции со стороны резания на оси деформации инструмента x, y, z [7].

На рисунке 1, ось x – характеризует направление подачи инструмента, ось y – определяет глубину резания, а ось z – определяет направление резания. Соответствующим образом представлено разложение и силовой реакции вдоль этих осей деформации. В рамках исследования для достижения поставленной цели будут рассматриваться только направления подачи и резания.

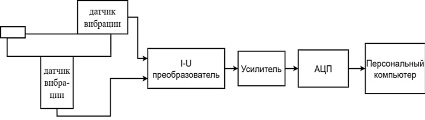

Для анализа вибрационной активности режущей кромки инструмента в осевом и тангенциальном направлениях деформаций была выполнена разработка системы для сбора данных виброускорений. Структурная схема системы регистрации вибрационной активности представлена на рисунке 2.

В процессе исследования было проведено двенадцать экспериментов, в результате которых были записаны сигналы вибрационного ускорения инструмента по двум каналам измерения для соответствующих скоростей резания.

Рис. 1. Ориентация осей деформаций режущего инструмента и проекция вектора силы реакции со стороны процесса резания на эти оси [7]

Рис. 2. Структурная схема системы сбора данных

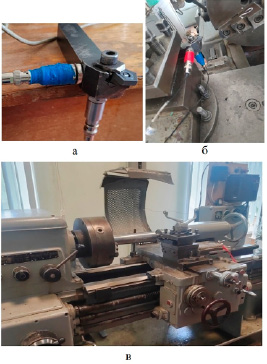

Рис. 3. Внешний вид системы измерения вибраций: а – установка датчиков виброускорения на режущий инструмент; б – установка измерительной системы на токарный станок 1К625; в – внешний вид универсального токарного станка 1К625

Скорость обработки изменялась от 60 м/мин (1000 мм/сек) до 170 м/мин (2833 мм/сек) с шагом 10 м/мин (167 мм/сек). Аппаратная часть измерительного комплекса (рис. 3, а и б), основанного на использовании двух вибропреобразователей, производства компании Глобал Тест (Россия), устанавливается на универсальный токарный станок 1К625 (рис.3, в).

В экспериментах использовались следующие элементы режима резания: скорость резания VC =124 м/мин, подача S=0.11 мм/об, глубина резания tр=1 мм. В качестве инструмента был использованы державка МР TNR 2020 K11 и в качестве резца на ней пятигранная пластина 10113-110408 Т15К6, а также пластина сменная 6гр. «ломаный треугольник» WNUM 120612 (02114-120612) Н30 (Т5К10) КЗТС, обработке подвергался вал из стали марки 45.

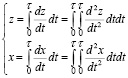

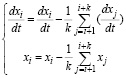

Полученные сигналы вибрационного ускорения были обработаны в математическом пакете прикладных программ Matlab, где была разработана программа, позволяющая выполнять двойное интегрирование и получать массивы виброскоростей и виброперемещений режущего инструмента вдоль направлений резания и подачи согласно системе уравнений 1 [4]:

(1)

(1)

где x и z – осевые и тангенциальные виброколебания соответственно, мм; dx/dt и dz/dt – осевая и тангенциальная скорость виброколебаний режущего инструмента соответственно, мм/сек; d2x/dt2 и d2z/dt2 – осевое и тангенциальное ускорение виброколебаний режущего инструмента соответственно, мм/сек2; τ – исследуемый интервал времени, сек.

В полученных массивах виброскорости и виброперемещения в процессе интегрирования возникает низкочастотная составляющая вследствие ошибки интегрирования [4]. В результате чего для удаления этой составляющей из исследуемых сигналов применяется метод скользящего среднего, который позволяет усреднить значения вибрационных сигналов по заданной величине выборки. Для реализации этого метода ниже представлена система уравнений (2):

(2)

(2)

где k – размер выборки для усреднения вибрационного сигнала.

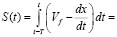

Величина подачи инструмента за один полный оборот шпинделя будет зависеть от его вибрационной скорости вдоль осевого направления деформаций [5]. Таким образом, величина фактической подачи режущего инструмента в зону обработки будет определяться как решение следующего определённого интеграла:

(3)

(3)

где Vf – скорость подачи инструмента вдоль осевого направления деформаций, мм/сек; T – постоянная времени запаздывания, определяемая как время одного оборота шпинделя, сек.

В свою очередь период оборота шпинделя может быть определен согласно следующему выражению [5]:

(4)

(4)

где L – перемещение точки режущей кромки инструмента вдоль обрабатываемой поверхности заготовки за один её оборот, мм.

Исходя из формулы (4) период вращения шпинделя в процессе обработки заготовки будет зависеть от скорости вибраций режущего инструмента вдоль направления резания. В свою очередь характер колебания величины подачи (3) будет определяться не только вибрационной активностью инструмента вдоль оси x, но и текущим значением периода вращения шпинделя.

Результаты исследования и их обсуждение

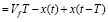

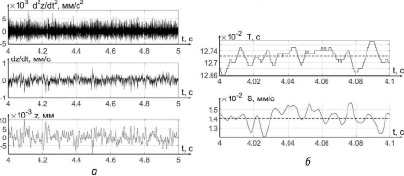

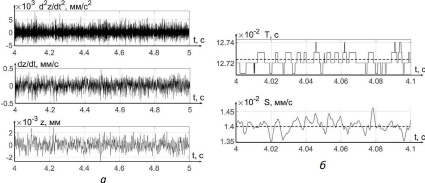

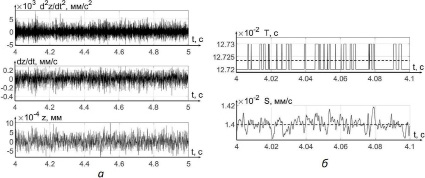

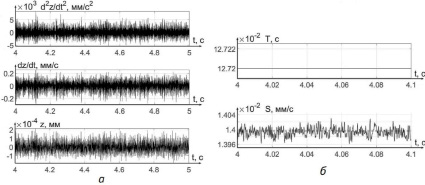

Для получения наиболее достоверных сигналов вибрационной скорости и вибрационного перемещения режущего инструмента, а также для дальнейшего определения сигналов фактической подачи и постоянной времени запаздывания, было подобрано несколько вариантов размера выборки k для усреднения массивов данных. При этом расчет проводился для случаев k=40 (рис. 4 а и б), k=25 (рис. 5 а и б), k=10 (рис. 6 а и б) и k=5 (рис. 7 а и б).

Согласно полученным результатам, было установлено, виброколебания режущей кромки инструмента в направлении резания в процессе механообработки значительно влияют на величину запаздывания T, что в свою очередь влияет на изменение величины фактической подачи S, обусловленного изменением пределов интегрирования (3).

Рис. 4. Результаты обработки данных для случая k=40: а – вибрационные сигналы в направлении резания; б – сигналы постоянной времени и фактической подачи инструмента

Рис. 5. Результаты обработки данных для случая k=25: а – вибрационные сигналы в направлении резания; б – сигналы постоянной времени и фактической подачи инструмента

Рис. 6. Результаты обработки данных для случая k=10: а – вибрационные сигналы в направлении резания; б – сигналы постоянной времени и фактической подачи инструмента

Рис. 7. Результаты обработки данных для случая k = 5: а – вибрационные сигналы в направлении резания; б – сигналы постоянной времени и фактической подачи инструмента

Кроме того, было установлено, что наиболее оптимальный размер выборки k составит 10 элементов, что позволяет получить сигналы вибрационной скорости и вибрационного перемещения для наиболее точной оценки фактической подачи инструмента. При этом последний вариант (k = 5) демонстрирует случай, когда период вращения шпинделя не изменяется в процессе обработки за исследуемый интервал времени.

Все четыре варианта, подтверждают крайне важное влияние вибраций вершины режущего инструмента в направлении резания на величину реальной подачи. Иными словами, учет вибраций в направлении резания позволяет более качественно прогнозировать регенеративные эффекты при резании.

Заключение

Таким образом, результаты, полученные в рамках исследования, показывают, что реальная подача режущего инструмента в зону обработки зависит не только от его вибрационной активности в осевом направлении деформаций, но также в значительной степени определяется и вибрационными колебаниями в тангенциальном направлении деформаций. Это позволяет утверждать, что регенеративный эффект при токарной обработки металлов необходимо оценивать не только по следу обработки на предыдущем шаге резания. Реальный регенеративный эффект будет обусловлен сложным движением вершины инструмента, разложенного минимум вдоль двух осей деформаций.