На сегодняшний день идеи бережливого производства (БП) набирают свою популярность среди Российских и зарубежных Компаний. Такой рост обусловлен тем, что в основе бережливого производства лежит выявление и сокращение потерь. А это в свою очередь одна из приоритетных задач каждого Российского и зарубежного современного производства, основа успешной деятельности.

Цель исследования – обосновать необходимость внедрения карты потока создания ценностей, как основного инструмента бережливого производства, направленного на выявление и устранения потерь в процессе производства.

Материалы и методы исследования

При внедрении бережливого производства необходимо ознакомится с основными методами и инструментами, которые описаны в ГОСТ Р 56407-2015 «Бережливое производство. Основные методы и инструменты». Настоящий стандарт разработан для применения в любых организациях, принявших решение повышать эффективность деятельности на основе концепции бережливого производства. Настоящий стандарт приводит описание основных методов и инструментов бережливого производства, но не ограничивает весь перечень методов и инструментов, которые могут применять организации [1]. Описанные в ГОСТ Р 56407-2015 методы и инструменты бережливого производства могут применяться не только в рамках системы менеджмента бережливого производства (СМБП), но и в рамках других систем менеджмента. Любой метод предполагает некую последовательность шагов и действий, которые могут быть реализованы с помощью применения вспомогательных средств. Согласно ГОСТ Р 56407-2015 [1] к таким средствам отнесены следующие инструменты БП: стандартизация, организация рабочего пространства (5S), картирование потока создания ценности (VSM), визуализация, быстрая наладка (SMED), защита от непреднамеренных ошибок (Poka-Yoyke), КАНБАН; всеобщее обслуживание оборудования.

Весь вышеперечисленный инструментарий направлен на минимизацию ресурсов, задействованных в процессе производства. Общий объем вложений в бережливое производство в 5-6 раз меньше от суммарного объема вложений в основные фонд. Однако результат при таких инвестициях одинаковый.

Современный инструментарий бережливого производства достаточно обширный. Поэтому при выборе методов и инструментов бережливого производства стоит учитывать квалификацию работника и уровень его подготовки. Так, условно мы можем разделить весь вышеперечисленный инструментарий на универсальные и специфические инструменты БП.

К универсальным мы можем отнести следующие инструменты БП: Карта потока создания ценностей (VSM), организация рабочего пространства (5S) и визуализация. Характерным признаком для универсальных инструментов БП является достаточность начального уровня бережливого мышления. То есть освоить и применить универсальные инструменты бережливого производства способны работники без особых знаний, умений и навыков. В свою очередь, характерным для специфических инструментов признаком является наличие обученного персонала. Ведь для применения специфических инструментов БП требуются сотрудники, обладающие компетентностью в данной области. К специфическим мы можем отнести следующие инструменты БП: система КАНБАН, стандартизация, TPM, SMED, Poka-Yoyke.

Организация системы процессов в виде потока создания ценности (ПСЦ) позволяет улучшать показатели стоимости, скорости, гибкости, уровня потерь, временных производственных циклов, производительности труда, а также создает условия для планомерного повышения показателей эффективности организаций и основу для постоянного совершенствования [2].

Преимуществом производственных систем, построенных на основе организации потоков создания ценности, становится их гибкость, простота и более высокая управляемость в изменяющихся внешних и внутренних условиях бизнеса, за счет синхронизации процессов и уменьшения потерь как в самих процессах, так и при переходе от одного процесса создания ценности к другому (сокращение или устранение излишних процессов логистики, контроля/верификации, действий с несоответствующей продукцией, аутсорсинг процессов)[3]. Именно поэтому в рамках данной статьи применяется подход, согласно которому необходимо осуществлять процесс имплементации бережливого производства с применением картирования потока создания ценности.

Сегодня многие предприятия сталкиваются с проблемами, которые могут повлиять на выпуск качественной, а, следовательно, конкурентоспособной и востребованной продукции: потеря клиентов из-за невыполнения заказов в срок; невыполнение плана производства; наибольшее количество переделов при производстве кранов; потеря ключевых кадров; снижение прибыли и т.д. На наш взгляд, картирование потока создания ценности является именно тем инструментом БП, который позволит эффективно решить данные проблемы. Применение инструментов БП было апробировано автором этой статьи ранее при анализе потерь в ходе технологического процесса сборки трансформаторов [4].

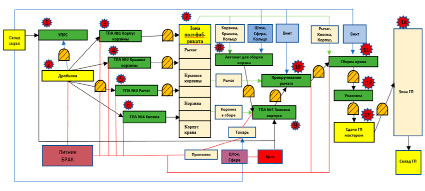

Согласно Вумеку Д. и Джонсу Д. [5], алгоритм применения БП строится из определения ценности продукта, построения потока создания ценности, обеспечения его непрерывности и дальнейшего вытягивания, а также стремления к самосовершенствованию. На рисунке 1 представлены основные операции создания добавленной ценности, которые позволят определить основные проблемы при производстве шарового крана. Следует иметь в виду, что действия, не добавляющие ценность, должны быть также проанализированы и по возможности устранены либо снижены до минимального уровня. В ходе картирования был проведен хронометраж выполняемых работ непосредственно на участках производства.

Рис. 1. Карта потока создания ценностей производства шарового крана (фрагмент) Принятые сокращения: УПРС – участок подготовки и распределения сырья; ТПА – термопластавтомат; ГП – готовая продукция

Результаты исследования и их обсуждение

Исходя из текущей карты потока создания ценности нами были определены следующие показатели процесса: время протекания процесса – 4,25 дней; незавершенное производство составляет – 18 654 шт.; выработка – 13,89 шт./час.

Построенная карта потока создания ценности позволила выявить основные проблемы в потоке и предложить варианты по их минимизации или устранению.

1. Проблема: комплектующие на участке находятся в необозначенных местах, без адресного хранения, что влечет за собой долгий поиск комплектующих; потери времени на поиск, перекладку продукции и материалов между рабочими местами.

Решение: произвести обозначение мест хранения соответствующей разметкой; разработать систему обозначений тары и упаковки.

Результат: выстроен поток производства, выровнена загрузка между операторами термопластавтомата и сборки; сокращены межоперационные запасы; минимизирована межоперационная транспортировка; при неизменном количестве персонала на участках сборки и ТПА увеличилась выработка изделий с 2608 шт. в смену до 2847 шт. в смену;

2. Проблема: некачественное сырьё – посторонние включения, металл, смешивание материалов (полипропилен и полиацеталь), что приводит к браку продукции и увеличению времени простоя участка ТПА по причине пересортицы сырья.

Решение: организовать, укомплектовать, оснастить и запустить в работу участок вторичной переработки сырья.

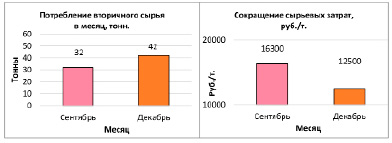

Результат: логистика материалов упорядочена; потребление вторичных материалов снижает сырьевые затраты (рис. 2).

Рис. 2. Результат организации работы участка вторичной переработки сырья

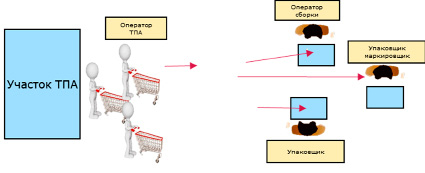

Рис. 3. Текущее рабочее место оператора сборки шарового крана

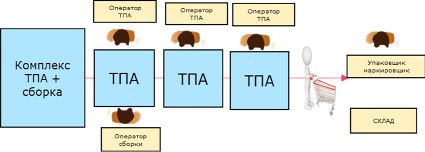

Рис. 4. Предлагаемое рабочее место оператора сборки шарового крана

3. Проблема: повышенный уровень незавершенного производства на рабочих местах; низкая производительность при расстановке операторов ТПА с привязкой одного человека на три агрегата не позволяет достичь плановой производительности.

Решение: произвести перераспределение загрузки операторов из расчета «один оператор – два ТПА».

Результат – рост производительности на 31%;

4. Проблема: имеются межоперационные заделы (совокупность заготовок, промежуточных продуктов, полуфабрикатов, которые в данный момент находятся в производстве либо в ожидании операции) при транспортировке (рисунок 3).

Решение: организовать рабочие места сборки в зоне работы ТПА (рисунок 4).

Результат: общее время протекания процесса сократилось почти в 2 раза и составило 1,6 дней; уменьшилось количество НЗП до 9465 шт.

5. Проблема: простой оборудования при ожидании замены пресс-формы; невыполнение норм выработки; участок пресс-форм не справляется своевременно с требуемым количеством переналадок ТПА.

Решение: разработать мероприятия, направленные на оптимизацию действующей системы переналадок; произвести техническое переоснащение (инструмент, оборудование, оснастка); регламентировать порядок взаимодействия между участками.

Результат: среднее время переналадки уменьшилось с 88 мин. до 62 мин.

6. Проблема: низкая производительность участка сборки, по причине лишних операций и ожиданий операторами сборки. Операторы участка сборки осуществляют поиск, доставку и подачу комплектующих во время, отведенное на сборку готовых изделий.

Причина: отсутствует звено, обеспечивающее комплектующими операторов сборки.

Решение: обеспечить участок сборки комплектовщиками (ввод штатной единицы).

Результат: участок сборки обеспечен ритмичной загрузкой комплектующими; фиксированный рост производительности участка – 5,6% (240 тыс. руб./месяц) при увеличении фонда оплаты труда на 25 тыс. руб. – один комплектовщик; средняя выработка одного оператора сборки увеличилась с 1800 шт. в смену до 1901 шт. в смену.

7. Проблема: участок сборки не обеспечивает необходимое количество полуфабрикатов для заливки корпусов шаровых кранов в соответствии со сменными нормами на ТПА.

Причина: низкая производительность сборки полуфабрикатов на сборочном автомате связана с отсутствия фасок на штоке.

Решение: изготовить оснастку, позволяющее производить операцию по формированию фаски на заготовке штока.

Результат: увеличение выработки с 2500 шт. в смену до 5000 шт. в смену.

Заключение

Таким образом, картирование потока создания ценностей при производстве крана шарового позволило определить проблемные места производственного процесса, определить причину, предложить решение проблемы, сравнить результаты до и после устранения причины. Общее время протекания процесса сократилось почти в 2 раза и составило 2,1 дня, уменьшилось количество НЗП (комплектов) до 9465 шт., выработка на человека составила 23,92 чел./час, экономический эффект составил ≈ 30 млн руб./год.