Система мониторинга производственных процессов является сверхнеобходимым и продуктивным средством, которое позволяет быстро и эффективно оценивать, и исследовать текущую ситуацию и вовремя принимать нужные управленческие решения. Система мониторинга и диспетчеризации представляет из себя целостный комплекс программных и аппаратных средств. Двусторонняя работа этих систем гарантирует контроль управления и состояния производственного оборудования предприятия.

Система мониторинга объединять все системы автоматического способа управления в одну информационную сферу.

Автоматизированные системы мониторинга, контроля и диспетчеризации позволяют минимизировать затраты по контролю, а так же устранению неполадок промышленного оборудования или сбоя рабочего процесса, помогая в получении высококачественного продукта.

За счет диспетчеризации разные подсистемы производства могут организовываться и взаимодействовать между собой и другими системами, благодаря этому у специалистов появляется возможность проводить автоматизированный оперативный контроль. Анализировав все это можно сразу понять, что в современных реалиях есть огромная потребность в установки диспетчеризации на производствах.

Главными эффектами от внедрения системы диспетчеризации можно назвать снижения затрат на использование энергоресурсов предприятия и затрат на эксплуатацию, а также поднятию производительность труда из-за создания на производстве более благоприятных условий для работы персонала.

Система мониторинга и диспетчеризации это замена огромного количества дорогостоящих и устаревших механических самописцев только одним ПК диспетчера с возможностью оперировать информацией в электронном виде с удобной визуализацией необходимой информации.

С помощью новейших технических средств работа системы становится не только эффективной, но и комфортной. Можно без увеличения числа работников повысить надежность инженерных сетей [1].

Основой в системах автоматизации и диспетчеризации является программное обеспечение. ПО контролирует всем механизмом производственного процесса, а также поддерживает связь с удаленными объектами и при возникновении неисправности незамедлительно принимает меры для ее решения. ПО обеспечивает получение постоянной, точной и правдивой информации об технологических процессах или оборудовании. Система мониторинга и диспетчеризации заранее сообщает о возможных проблемах, что позволяет заблаговременно принять меры для предотвращения аварии, предвидев её. Таким образом, на предприятии не остановится производство, чтобы найти и решить неисправность.

Рассматривая эти системы, возникает вопрос: «Что же в них главное?». Специалисты с большим опытом работы с данными системами утверждают, что – это надежность. Объективная и не искаженная разными факторами техническая информация, которую можно контролировать целый день без перерывов.

Обработанные системой диспетчеризации данные, стандартизируются и объединяются в потоки информации разного вида, которые передаются в облачные хранилища для последующей обработки и хранения. Информация, полученная таким способом доступна в любое время, на ее основе формируются отчеты [2].

Устройство систем диспетчеризации

Система диспетчеризации – это набор программных и аппаратных средств для контроля производственных систем и различных процессов. Например, такие как инженерные и энергоснабжения системы, системы снабжения ресурсами. Система мониторинга позволяет всю информацию, попадающею в неё, незамедлительно выводить на мониторы операторов-диспетчеров все нужные данные по их запросам. Таким монитором может быть, как экран ПК, электронный планшет или простой смартфон. На крупных производственных предприятиях для работы стандартной системы диспетчеризации должен быть один или два шкафа автоматики, а также диспетчерский пункт. Без всего этого оборудования не получится создать правильно функционирующие управление и сбор данных, поступающих с технического оборудования. В диспетчерском пункте должны находиться несколько ПК, на которых установлены нужные программы. Все оборудование, подключенное к системе, объединено с ПК диспетчера через технологическую сеть. Такие моменты как, количество шкафов и число сегментов, подключенных к сети, ограничено только установленным софтом. Сама структура построения систем диспетчеризации проектируется индивидуальным образом относительно характеристик объекта и потока обрабатываемой информации, которые зависят от характеристик объекта и объема обрабатываемой информации

Состав систем мониторинга и диспетчеризации

Система мониторинга и диспетчеризации формируется из нескольких уровней:

– Нижний уровень – это оборудование, которое необходимо для измерения или снятия данных непосредственно с объекта. Например: датчики температуры, тока, влажности и т.д.

– Средний уровень – это модули ввода, модемы, контроллеры, средства передачи данных.

– Высокий уровень – это ПО или программируемые контроллеры. Они позволяют взаимодействовать с пользователем системы.

Система диспетчеризации, в зависимости от характеристик объекта и размера обрабатываемой информации может реализовываться по-разному.

Типы систем диспетчеризации

По характеру управления и контроля можно разделить системы мониторинга и диспетчеризации на локальные и удаленные.

Локальная система диспетчеризации

Локальная система – это совокупность оборудования, которое испоьзуется для местного управления, защиты, контроля, мониторинга, сбора и передачи технологических данных оборудования. Эти системы автономны и могут работать по заданному циклу без контакта с системами высокого уровня. Данные передаются с технической системы прямиком на ПК оператора. Мы получаем замкнутая система, если правильно говорить то, центр диспетчеризации, который находятся в пределах одного здания.

Система удаленной диспетчерезации

Система удаленной диспетчеризации – это комплекс программных и аппаратных средств, предназначенный для централизованного контроля за техническими системами и процессами. Эта система помогает контролировать состояние разных технических объектов, которые расположены на удалении от главного диспетчерского пункта, в котором ведут онлайн мониторинг, контроль процессов и состояние работы технического оборудования. Происходит передача данных с оборудования от одной или более автоматизированных систем с удаленных объектов на центральную станцию диспетчеризации с помощью разнообразных каналов передачи данных. Части системы подсоединены через радиоканал, Internet, Bluetooth и т.д. Такая форма передачи данных довольно удобна и практична так как, станция диспетчеризации находиться в смартфоне, а сам оператор за несколько десятков или сотен километров от производственного предприятия и при этом он может производить контроль. Сегодня удаленные легко применимы и повсеместно используются на таких объектах как: складские комплексы, теплицы, водоканалы, торговые площадки, разнообразные промышленные объекты.

Диспетчер отслеживает работу оборудования и формирует аналитические отчеты. В автоматическом режиме ведется журнал всех происшествий и действий оператора. Ведутся графики изменения всех параметров, за которыми необходимо следить.

Присутствует возможность центральной станции диспетчеризации получать информацию от автоматизированной системы на удалении, что обеспечивается с помощью разнообразных каналов связи [3–5].

Системы мониторинга

В качестве примера считаю необходимым рассмотреть несколько крупных на сегодняшний день систем мониторинга и диспетчеризации, для ознакомления с их функциями, принципиальными возможностями и задачами:

АИС «Диспетчер»

Одной из самых распространенных систем мониторинга и диспетчеризации является АИС «Диспетчер». Эта система представляет из себя комплекс запатентованных аппаратных и программных средств для непрерывного мониторинга и контроля промышленного оборудования в реальном времени и обработки результатов.

Как заявляет производитель, внедрение системы АИС «Диспетчер» не требует больших капитала вложений, но при этом она дает возможность точно и качественно оценить загрузку и производительность как современного, так и устаревшего оборудования и принять своевременные и правильные решения по оптимизации и обновлении производства. Заказчиками данного программного оборудования в основном являются крупные промышленные предприятия РФ и СНГ.

Система средством объединения полученных данных и расчета первостепенных показателей производительности (KPI) увеличивает эффективность работы оборудования, повышает производительность труда, дает возможность принимать верные управленческие решения и исследовать экономический эффект от их внедрения.

Функционал АИС «Диспетчер»:

1) Оперативный онлайн контроль за работой оборудования и персонала.

2) Мониторинг энергозатрат оборудова- ния.

3) Контроль соблюдения технологического процесса.

4) Создание и анализ показателей эффективности (КПЭ) работы предприятия.

5) Передача по сети управляющих программ на станки с ЧПУ.

6) Планирование и контроль производства продукции в цехах.

СМПО «Foreman»

Система мониторинга промышленного оборудования «Foreman» необходима для мониторинга работы оборудования и повышения эффективности производственных процессов.

Система объединяет, как современные импортные, так и российские станки предыдущих поколений в единое информационное пространство.

Благодаря системе повышается скорость реакции на запросы о поломках и необходимости ремонта или отсутствии режущего инструмента или заготовок. Оператор станка получает возможность узнавать задание и сроки его выполнения непосредственно на мониторе у станка. Данная система позволяет производству стать эффективным и современным, а также позволяет контролировать состояние оборудования и деятельность персонала.

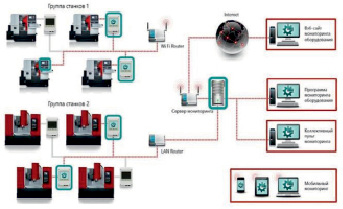

Рис. 1. Архитектура АИС «Диспетчер»

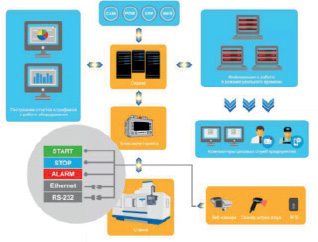

Рис. 2. Архитектура СМПО «Foreman»

Комплекс мониторинга позволяет станкам с ЧПУ принимать переданные программы по локальной сети.

Также система может контролировать питающего напряжения: удержание среднего значение, контроль всплесков, провалов, обрывов, контроль потребляемых фазных токов. Позволяет рассчитать затраты электроэнергии на изготовление продукции.

Используя систему, мы получаем возможность формировать сменно-суточное задание собственными средствами, либо импортировать его из системы верхнего уровня. Комплекс в процессе производства может отслеживать прогресс работы и проинформирует в случае ошибки или отклонении от задания. Присутствует возможность принимать данные сразу из системы ЧПУ. Есть возможность передачи различных параметров станка по локальной сети в ПО комплекса. Комплекс имеет возможность отправлять информацию о фактическом состоянии оборудования и получать оптимальный расчет и распределение заданий для каждого оборудования.

Заключение

В ходе работы, мы произвели комплексный анализ систем мониторинга и диспетчеризации, изучили основные параметры, задачи и возможности таких систем. Анализу были подвержены две крупные компании по производству систем на рынке России и СНГ. Итогом данной деятельности стало формирование концептуального подхода к разработке похожей независимой и автономной системы для написания выпускных квалификационных работ по данной тематике. На основе полученных знаний были определены основные направления нашей работы, сформированы принципиальные задачи для создания типовой системы, учтены минусы и недостатки существующих платформ.

Исследования выполнялись под общим руководством заведующего кафедрой «Автоматизация производственных процессов и производств» Донского Государственного Технического Университета, кандидата технических наук, доцента А.Д. Лукьянова.