Если ссылаться на существующие статистические данные [1], то в Российской Федерации примерно 60 % систем и средств противопожарной защиты на различного рода объектах находятся в неудовлетворительном состоянии, данный факт может вызвать огромные риски возникновения пожаров, и, как следствие, большого числа пострадавших. Поэтому, именно их обязательное тестирование и сертифицирование в специализированных научно-исследовательских лабораториях для точного определения и подтверждения технических характеристик противопожарных средств, заявленных производителем (допустимого значения риска оповещения пожара по действующим нормативам) может обеспечить работоспособность автоматических систем и противопожарных извещателей, а соблюдение правил установки, настройки, эксплуатации и периодической проверки позволят уменьшить вероятность негативных последствий от пожаров. Следует указать, что само тестирование пожарных извещателей в научной лаборатории должно обеспечивать вероятность того, что продукты распада горения способны добраться до чувствительного элемента пожарного извещателя, как бы это происходило, в реальных условиях пожара. Также важным является то, что при тестировании всех пожарных датчиков должны быть воспроизведены равные условия (без малейших отклонений температурных и влажностных факторов) для получения точной информации о полученных тестовых измерениях.

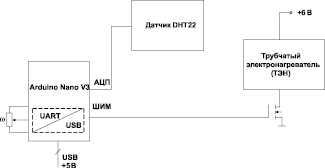

Рис. 1. Структура системы

Цель исследования

Для того, чтобы тестовые пожары в различные дни (жаркие, холодные, влажные, сухие) имели одинаковые условия при исследовании пожарных извещателей, в помещении должна поддерживаться постоянная температура и влажность и сжигаемые материалы должны иметь требуемую влажность (для точности повторяемых экспериментов), т.е. все различные пожарные датчики, тестируемые в разное время (не только суток, но и сезонное) по ГОСТ должны иметь равные условия при испытаниях. Для успешного тестирования того или иного образца пожарных извещателей в лаборатории необходимо поддерживать не только температуру (23–28 °С), атмосферное давление (735–780 мм рт. ст.), относительную влажность (30–80 %), но и поддерживать равные условия хранения самого испытуемого материала. Согласно ГОСТ Р53325-2009 испытуемый материал (хлопковые шнурки, древесные палочки различных пород дерева, фитили, пенопласт и мн. др.) должны иметь влажность не более 5 %. Для решения данной проблемы на площади лаборатории имеется сушильная камера, в которой поддерживается необходимая температура, позволяющая удалять излишки влаги путем испарения.

Поэтому, в данной статье показана попытка создания системы автоматического управления сушильной камерой в испытательной лаборатории противопожарных средств в виде действующего макета (прототипа) существующей сушильной камеры. Учитывая сложность реализации системы для натурного объекта [2], макет будет иметь существенные допущения, однако, с его помощью будет полностью воспроизведен технологический процесс по поддержанию теплового режима.

Материалы и методы исследования

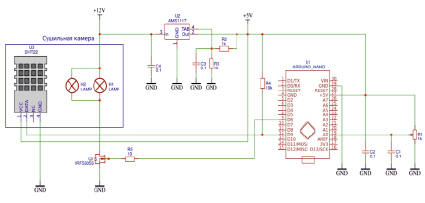

Макет, имитирующий работу сушильной камеры, в которой происходит сушка компонентов, используемых в тестовых пожарах состоит из ПК, на котором установлено программное обеспечение Arduino IDE и аппаратной части, которая реализована на микроконтроллере Arduino NanoV3, установленного на материнскую плату. Задание температуры в системе происходит за счет потенциометра [3], нагрев камеры имитируется с помощью двух ламп накаливания, а измерение температуры и влажности производится с помощью цифрового датчика температуры и влажности DHT22, а управление ламп накаливания происходит с помощью ШИМ-сигнала через силовой транзистор IRF5305s.

На основании предложенной структуры системы был разработан макет, имитирующий работу сушильной камеры (рис. 3).

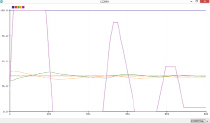

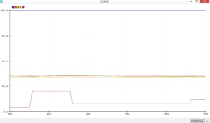

Реализация работы. Для начала функционирования системы необходимо на ПК запустить программное обеспечение Arduinо IDE вкладку «Плоттер по последовательному соединению» (данная вкладка отвечает за отображение графиков). Далее с помощью регулятора температуры выставляем требуемую температуру (зеленый график), параметры температуры самой сушильной камеры (оранжевый график) тоже визуализируются на мониторе ПК. Фиолетовый график – это график, показывающий уровень мощности, который в данный момент времени выделяется на нагревательном элементе, т.е. на лампах накаливания. Как только желтый график начнет сравниваться с уровнем желтого, в этот момент начнет происходить корректировка уровня мощности и фиолетовый график начнет уменьшаться. Управление температурой осуществляется с помощью регулятора, который имеет автоматическую настройку, т.е. при запуске системы заданные значения в последующем корректируются под требуемые в автоматическом режиме. При достижении значения требуемой температуры, начинает происходить падение мощности нагревателя и лампы накаливания начинают угасать. В этот период происходит перерегулирование (однократно), в этот момент система сама определяет оптимальные коэффициенты, которые должны быть при нагреве и охлаждении. В тот момент как лампы накаливания погасли (фиолетовый график мощности оказывается в нуле), начинается процесс охлаждения, тогда желтый график температуры также начинает понижаться и дойдя до требуемой температуры, начнет процесс регулирования температуры (автоматически ПИД-регулятор «подсчитывает» коэффициенты и позволяет точно держать заданную температуру [4]) и после этого приступает к регулированию: начинается подъем мощности (лампы накаливания начинают светиться, яркость повышается) и происходит рост мощности в виде синусойды.

Рис. 2. Схема электрическая принципиальная

Рис. 3. Готовый макет

а) б)

в) г)

д) е)

Рис. 4. Примеры теоретически рассчитанных коэффициентов системы (без корректировки по теоретическим расчетам) а-д и коэффициенты с функцией обучения в ПИД-регуляторе

Результаты исследования и их обсуждения

Настройка ПИД-регулятора представляет из себя достаточно трудоемкую задачу [5], требующую некоторого опыта. В нашем случае путем варьирования коэффициентов регулятора, на графиках по расчетным моделям показаны не устойчивый температурный режим (рис. 4, а-д) и только автоматическая настройка ПИД регулятора показала приемлемый устойчивый переходной процесс сушильной камеры (рис. 4,е). В данном случае ПИД-регулятор применен для того, чтобы достичь желаемых показателей качества в переходном и установившемся процессах обычной настройкой коэффициента усиления системы, не прибегая к динамическим преобразованиям сигнала.

На графиках выведены результаты теоретических расчетов характеристик с подбором коэффициентов (рис. 4, а-д); после этого был изменен выходной сигнал, выведенный на регулировочный элемент. За счет этого получили наиболее приемлемый отклик переменной, отвечающей за технологический процесс, далее включился автоматический подбор самим ПИД-регулятором со встроенной функцией обучения (рис. 4, е) и процесс стал устойчивым.

Выводы

Предложенная в статье интеллектуальная система управления температурой и влажностью в лаборатории противопожарных средств, реализованная в виде натурного макета позволит изучить и понять технологический принцип работы реального объекта – сушильной камеры. Все представленные прототипные данные соответствуют реальному процессу и имеют устойчивый характер работы