Согласно исследованию BusinesStat, с 2014 по 2018 год объём продаж минеральных и питьевых вод в России увеличился на 16,2 %: с 6,50 до 7,55 млрд. литров. Союз производителей бутилированных вод оценивает объем рынка в 190 млрд. рублей. Однако, исходя из доклада гендиректора «Ростеха» Сергея Чемезова, в среднем по России от 25 до 30 % питьевой воды – подделка, а в некоторых регионах доля фальсификата достигает 80 %.

Таким образом, задача адаптации эффективных и недорогих экспресс-методов в автоматизированные линии розлива бутилированной воды является актуальной.

Цель исследования заключается в разработке модели переносного автоматизированного комплекса, который позволит за короткий отрезок времени с высокой точностью определить качество и параметры бутилированной воды непосредственно в места сбыта.

Материалы и методы исследования

В Российской Федерации для контроля качества и безопасности бутилированной воды на предприятии функционирует система технических норм и правил, государственных отраслевых стандартов [1, 2], в которой описаны следующие методы [3–5]:

- методы санитарно-бактериологического анализа;

- методы определения концентрации металлов и содержания минеральных примесей;

- методы определения органолептических свойств.

Помимо стандартных методов для определения качества воды возможно использовать следующие методы [5, 6]:

- титриметрический анализ;

- спектрофотомерия;

- турбидиметрия и нефелометрия;

- атомно-абсорбционный спектральный анализ;

- пламенная фотометрия;

Методы по контролю качества и безопасности бутилированной воды, изложенные в государственных стандартах, а также методы и средства анализа воды, которые могут быть использованы для экспресс-анализа, содержат ряд критических недостатков:

- необходимы специализированное оборудование и высококвалифицированный персонал;

- требуются затраты денежных средств и времени на анализ;

- выборочный метод контроля порождает недостоверность оценки на всю партию;

- необходимо периодически изымать продукцию из оборота и вскрывать тару, что ведет к потере готового продукта для производителя и потребителя.

Именно поэтому, для кардинального решения перечисленных проблем была разработана модель переносного автоматизированного комплекса на основе адаптации метода весовой импедансной электрометрии (ВИЭМ).

Дело в том, стандарт на тару из полиэтилентерефталата для питьевой воды [7] определяет предельные отклонения от номинальных размеров и массы тары для определенных разновидностей продукции, которые никак не должны быть выше:

0,1 мм – для геометрических размеров;

0,1 мм – для толщины стенки;

10 % – для номинальной вместимости;

10 % – для массы тары.

Следовательно, зная массы пустых бутылок объемом 0.5 и 1.5 л, можно взвешиванием на электронных весах, не вскрывая пробки и без отбора пробы, определить плотность жидкости – ρi (кг/м3) в нем по формуле [8]:

(1)

(1)

где mi – измеренный вес i-го образца в фасованной таре, г;

m – эталонный вес тары, г;

V – эталонный объем тары, л.

При этом значения плотностей при различных температурах вычисляются по формуле [9]:

(2)

(2)

где ρT – плотность питьевой воды при текущей температуре;

ρ293 – плотность питьевой воды при 293 °K;

βρ – коэффициент объемного расширения;

T – текущая температура исследуемой воды.

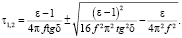

Дальнейшим этапом идентификации параметров бутилированной воды является измерение емкостей воздуха и исследуемой воды и тангенсов угла потерь, что позволяет вычислить значение относительной диэлектрической проницаемости бутилированной воды по формуле (3), определить динамическую вязкость по формуле (4), для чего необходимо вычислить макроскопическое и микроскопическое время релаксации [8, 9]:

ε = Cизм/C0, (3)

(4)

(4)

(5)

(5)

(6)

(6)

где C0 – емкость датчика в воздухе;

Cизм – емкость датчика с бутилированной водой;

η0 – динамическая вязкость;

τ и τ0 – макроскопическое и микроскопическое время релаксации;’

ω – циклическая частота;

ηэ и τэ – табличные данные воздуха, загруженные в компьютер.

Измерители иммитанса Е7-25 (рис. 1) – прецизионные приборы класса точности 0,1, которые обладают высокой скоростью измерений, под управлением компьютера, что позволит измерить и вычислить не только относительную диэлектрическую проницаемость и тангенс угла потерь в диапазоне частот от 1 кГц до 1 МГц, но также [10]:

- индуктивность;

- емкость;

- активное сопротивление;

- реактивное сопротивление;

- активную проводимость;

- реактивную проводимость;

- добротность;

- ток утечки;

- модуль комплексного сопротивления;

- угол фазового сдвига комплексного сопротивления.

Рис. 1. Измеритель иммитанса Е7-25

Так как, измерения производятся на определенных частотах из всего диапазона работы Е7-25, а значение ε стремится к 1 при высоких температурах, то, заменив циклическую частоту ω на 2πf в формуле (6), а также подставив частоты измерений и измеренные значения тангенса угла потерь и относительной диэлектрической проницаемости бутилированной воды, выразим макроскопические времена релаксации продукта при температуре окружающей среды:

(7)

(7)

После этого по формуле (5) определяем микроскопическое время исследуемого продукта, а по формуле (4) – его динамическую вязкость.

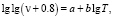

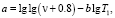

Зависимость кинематической вязкости от температуры выражают формулы Вальтера:

(8)

(8)

(9)

(9)

(10)

(10)

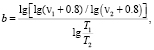

где a и b – эмпирические коэффициенты;

T1 и T2 – стандартная температура жидких и вязких сред (15 °С, 40 °С).

Для идентификации жидких и вязких продуктов по температуре застывания используются формулы Вальтера, при значении кинематической вязкости 10000 мм2/с:

(11)

(11)

Результаты исследования и их обсуждение

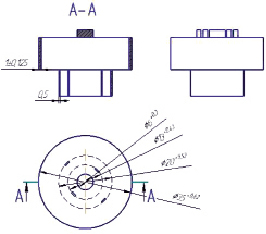

Таким образом, если встроить емкостный датчик в крышку тары и вывести его обкладки наружу, то получив данные с измерителя иммитанса и вычислив физические параметры бутилированной воды, получим «образ продукта» (таблица), а отклонения параметров от «эталонного образа» будут свидетельствовать о не качественности или подделке продукта [8].

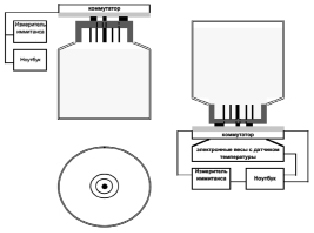

В итоге, модель автоматизированной системы экспресс-контроля параметров бутилированной воды будет состоять из разработанной крышки-датчика на тару и переносного автоматизированного комплекса экспресс-контроля (рис. 2).

Параметры, составляющие «образ эталона»

|

№ |

Наименование параметра |

Обозначение |

Размерность |

Диапазон измерения |

|

1 |

Масса |

m |

кг |

0,25 – 20 |

|

2 |

Объем |

V |

м3 |

(0,25 – 20)×10-3 |

|

3 |

Плотность |

ρ |

кг/м3 |

0,5 – 2,0 |

|

4 |

Проводимость |

G |

См(1/Ом) |

0,000001 – 0,2 |

|

5 |

Емкость |

C |

пФ |

1 – 10000 |

|

6 |

Диэлектрическая проницаемость |

ε |

Ф/м |

1 – 1200 |

|

7 |

Магнитная проницаемость |

μ |

Гн/м |

10-6 – 10-1 |

|

8 |

Кинематическая вязкость |

ν |

м2/с |

10-5 – 10-3 |

|

9 |

Динамическая вязкость |

η |

Па×с |

10-5 – 10-4 |

|

10 |

Частота измерения |

f |

Гц |

25 – 100000 |

Рис. 2. Модель системы экспресс-контроля

Рис. 3. Емкостный 3-х электродный коаксиальный датчик крышка

Заключение

Модель переносного автоматизированного комплекса (ПАК) базируется на методе весовой импедансной электрометрии, который был адаптирован под бутилированную воду. Предлагаемая модель системы позволит в течение десятка секунд и без вскрытия тары идентифицировать соответствие жидкости эталону, а также система мобильна и учитывает на условия, в которых производится анализ, вводит соответствующие поправки.

Ключевыми элементами ПАК являются: измеритель иммитанса Е7-25, электронные весы с датчиком температуры, датчик-крышка, ноутбук и специальное программное обеспечение (СПО), реализующее управляющие и вычислительные алгоритмы.