Современные предприятия за счет внедрения автоматизированных конвейерных линий розлива и продуманной логистики способны покрыть огромный спрос мегаполисов в промышленных и продуктово-бытовых бутилированных жидкостях, однако несовершенство используемых стандартных методов и средств [1-3] не позволяет осуществлять оперативный контроль качества каждого продукта в партии. Несовершенство законодательной и нормативно-технической базы, как и правоприменительной системы в части выявления и изъятия контрафакта, являются «лазейкой» в «Национальной системе управления качеством фасованных жидких продуктов», что содействует проникновению некачественной продукции на российский рынок, подрывает здоровье и благополучие граждан. В свою очередь, ужесточение мер регулирования рынка жидких фасованных продуктов только способствует еще большему внедрению контрафактных продуктов в розничную продажу [2].

Как показали исследования [2-4], для преодоления проблемы контрафактной продукции необходимо разработать и внедрить непосредственно на производстве систему сплошного выходного контроля, которая должна удовлетворять следующим требованиям:

- идентификация параметров жидкого продукта не должна негативно отражаться на производительности автоматизированной линии розлива;

- идентификация параметров жидкого продукта должна осуществляться в промежутке между фасовкой и этикетированием;

- идентификация параметров жидкого продукта должна осуществляться без нарушения герметичности тары и отбора пробы (т.н. неразрушающий контроль);

- внедрение системы сплошного контроля не должно значительно удорожать стоимость выпуска продукта.

Целью исследования является повышение эффективности контроля качества жидких фасованных продуктов.

Материалы и методы исследования

В исследовании задействован метод весовой импедансной электрометрии (ВИЭМ), который описан в патенте РФ RU 2696810 C1 «Способ экспресс-анализа жидких фасованных продуктов и установка для его реализации» [5].

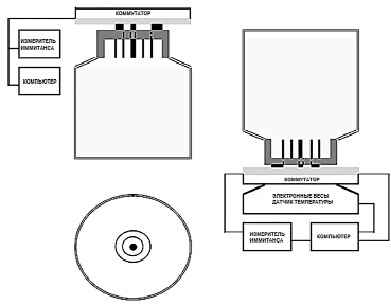

В Донском государственном техническом университете (ДГТУ) на базе кафедры «Системы приводов и автоматизированного контроля» собран стационарный исследовательский стенд (рисунок 1) по экспресс-идентификации параметров жидкого продукта.

В состав стенда входит:

- Измеритель иммитанса E7-20 – прецизионный прибор класса точности 0,1;

- Весы фасовочные настольные, RS-232;

- Цифровой датчик температуры

DS18b20;

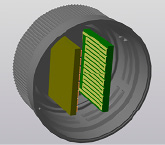

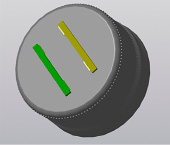

- Коммутатор и специальный датчик-крышка (рисунок 2);

- Компьютер со специализированным ПО, реализующий автоматизированный сбор и обработку данных.

Алгоритм идентификации параметров жидкого фасованного продукта:

- сперва совершается определение массы (m) и температуры (T) продукта;

- затем компьютер осуществляет расчет текущей плотности (ρi ) по формуле (1), а также плотностей при стандартных положительных и отрицательных температурах (ρt ) по формуле (2);

- измеритель иммитанса E7-20 передает данные об электропроводности (G), сопротивлении (R), емкости (C) или индуктивности (L), тангенсах углов потерь (tgδ) и токах утечки (I) датчика-крышки внутри герметичной тары в газовой среде (при нормальном положении) и в жидкой среде (при перевороте тары), на фиксированных значениях частот измерений из рабочего диапазона устройства [1, 5];

Рис. 1. Структура исследовательского стенда

- полученные данные образуют спектры значений, записываемые компьютером и используются для последующих вычислений относительной диэлектрической проницаемости (ε) воды по формуле (3), ее динамической вязкости (η0) по формуле (4), для чего вычисляются макро- (τ) и микроскопические времена (τ0) релаксации по формулам (5 и 6), а кинематическая вязкость (ν), обуславливаемая температурой, вычисляется по формулам (7, 8 и 9) [1, 5]:

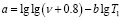

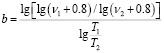

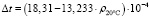

, (1)

, (1)

, (2)

, (2)

ε = Сизм / С0, (3)

η0 = τ0ηэ / τэ , (4)

, (5)

, (5)

, (6)

, (6)

, (7)

, (7)

, (8)

, (8)

, (9)

, (9)

где Pi – измеренный вес i-го образца в фасованной таре, кг;

Pj – вес j-ой эталонной тары, кг;

Vij = 0.5,1.5…N л – эталонный объем тары;

– температурная поправка к плотности на один градус;

– температурная поправка к плотности на один градус;

t – искомая температура, °C;

ρT – плотность жидкости при текущей температуре и при 20°C;

С0 – емкость датчика в воздухе;

Сизм – емкость датчика в жидкости;

η0 – динамическая вязкость;

ω – циклическая частота;

ηэ и τэ – табличные данные воздуха, загруженные в компьютер;

a и b – эмпирические коэффициенты;

T1 и T2 – стандартная температура жидких и вязких сред.

Вычисление характеристической частоты, при которой проводимость (G) не зависит от температуры (t) находим по методике, изложенной в [6]

Перечень параметров «образа» питьевой воды

|

№ |

Наименование параметра |

Диапазон изменения |

|

1 |

Масса продукта, m |

0,25 – 20 кг |

|

2 |

Объем продукта, V |

(0,25 – 20)·10-3 м3 |

|

3 |

Плотность продукта, ρ |

990 – 1000 кг/м3 |

|

4 |

Электропроводность, G |

0,000001 – 0,2 См (1/Ом) |

|

5 |

Сопротивление, R |

5 – 106 Ом |

|

6 |

Ток утечки, I |

10-6 – 0,2 A |

|

7 |

Емкость, C |

10-3 – 1012 пФ |

|

8 |

Индуктивность, L |

30 – 120 нГн |

|

9 |

Температура, Т |

1 – 50 °C |

|

10 |

Фактор потерь, tgδ |

10-6 – 5-3 б/р |

|

11 |

Удельная электропроводность, σ |

50 – 1500 мкСм/см |

|

12 |

Магнитная проницаемость, μ |

(8 – 9)·106 Гн/м |

|

13 |

Модуль комплексного сопротивления, |Z| |

900 – 9500 Ом |

|

14 |

Угол сдвига комплексного сопр., φ |

минус 180° – плюс 180° |

|

15 |

Кинематическая вязкость, ν |

(0,3 – 1,8)·10-6 м3/с |

|

16 |

Динамическая вязкость, η |

(0,3 – 1,8)·10-3 Н·с/м2 |

|

17 |

Частота, f |

25 – 106 Гц |

|

18 |

Диэлектрическая проницаемость, ε |

60-90 Ф/м |

|

19 |

Характеристическая частота, Fx |

2500-5450 кГц |

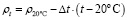

Рис. 2. 3D-модель емкостно-индуктивного датчика-крышки

Совокупность измеренных и вычисленных параметров образца формирует «образ жидкости» (таблица), который уже сравнивается с «образом эталона».

На теле крышки сверху имеются контакты для подключения коммутатора. В зависимости от способа соединения возможно получить как индуктивный, так и емкостный датчик. Предполагается внедрение датчика на этапе фасовки.

Результаты исследования и их обсуждение

Машины фасовочно-укупорочные с предварительным ополаскиванием или же «триблоки» (рисунок 3) – основа автоматизированной линии розлива, совмещающая несколько функций: ополаскивание тары, розлив жидкости и укупоривание. В большинстве случаев производительность всей автоматизированной линии розлива зависит от производительности триблока, а та, в свою очередь, прямо пропорциональна количеству дозирующих головок и обратно пропорциональна объему тары [7].

Так, например, триблоки розлива воды от ЗАО Кропоткинский завод МиССП на 1,5 л, 5 л и 19 л ПЭТ-тары (ТРБ 32-45-12, ТРБ 5 12-12-4 и ТРБ-100-19) имеют максимальную производительность 8000 б/ч (0,45 с на бутылку, 32 ополаскивающие головки, 45 разливочные головки), 1500 б/ч (2.4 с на бутылку, 12 ополаскивающих головок, 12 разливочных головок) и 100 б/ч (36 с на бутылку, 1 разливочная головка).

В процессе работы оборудования держатель ополаскивателя захватывает зажимами горловину бутылки и перемещает ее по кругу, переворачивая при этом бутылку вверх дном, а после ополаскивания и стекания жидкости бутылка вновь переворачивается, возвращаясь в положение «дном вниз». Чистые бутылки с помощью промежуточной звездочки передаются на подъемные вилки машины розлива и точно позиционируются под разливочной головкой. Бутылка поднимается и опускается с помощью кулачкового механизма, и по сигналу с датчика последовательно осуществляется наполнение. Причем контроль дозировки осуществляется как оптически (по уровню), так и гравитационным способом (по весу). После окончания процесса наполнения бутылки перемещаются в укупорочный блок, где укупорочные головки совершают вращательно-поступательное движение, производится накручивание пробки на горлышко бутылки и, далее, передача бутылки на конвейерную ленту для последующей транспортировки.

Современный триблок розлива уже на данный момент совершает ключевые операции, необходимые для адаптации метода весовой импедансной электрометрии: измерение веса, переворот и подъем/опускание бутылки, точное позиционирование и удерживание крышки. Блок розлива содержит датчик контроля тары и потенциально может быть дополнен контролем температуры, а контроль наполнения по весу позволит осуществить расчет текущей плотности, а также плотностей при стандартных положительных и отрицательных температурах.

Блок укупорки за счет точного позиционирования и фиксации тары кулачковыми механизмами может быть дополнен коммутатором, позволяющим осуществить измерение параметров датчика-крышки «на воздухе», а переворот тары, осуществляемый таким же механизмом, как и при ополаскивании, позволит осуществить замер параметров датчика-крышки «в жидкой среде», вычислении прочих параметров, составлении «образа» исследуемого продукта и сравнение его с «образом» эталона.

Рис. 3. Триблок розлива воды и напитков в ПЭТ бутылки

С другой стороны, все еще остается нерешенным вопрос о длительности идентификации продукта и, соответственно, влияние на производительность линии розлива, ведь как показывает расчет, в худшем случае, на малых объемах тары, времени на замеры, перевороты и расчеты будет не более 1 с. С увеличением же объема тары время, доступное для проведения идентификации, также увеличивается, однако возрастают требования к механизмам, осуществляющих переворот и транспортировку.

Заключение

Система сплошного выходного контроля качества фасованных продуктов, основанная на экспресс-методе весовой импедансной электрометрии, реализуема при условии модернизации линий розлива, разработки и внедрению датчиков-крышек, а также формирования базы данных, хранящих «образы» исследуемых продуктов.

Библиографическая ссылка

Мартынов В.В. МОДЕЛЬ РОБОТИЗИРОВАННОГО КОМПЛЕКСА ПО КОНТРОЛЮ ПАРАМЕТРОВ ЖИДКИХ ФАСОВАННЫХ ПРОДУКТОВ // European Journal of Natural History. 2023. № 6. С. 32-36;URL: https://world-science.ru/ru/article/view?id=34373 (дата обращения: 27.02.2026).