В состав производства может входить множество различных систем управления. Одной из таких является автоматизированная система учета и контроля электроэнергии. Автоматизированные системы контроля и учета электроэнергии являются неотъемлемой частью современных производственных предприятий. Они позволяют эффективно контролировать и управлять энергопотреблением, что в свою очередь способствует снижению затрат на энергоресурсы и повышению экономической эффективности производства. Однако, для обеспечения надежной работы автоматизированной системы контроля и учета электроэнергии необходимо проводить проектный расчет надежности системы.

Проектный расчет надежности автоматизированной системы контроля и учета электроэнергии завода СПГ является важным этапом проектирования системы. Он позволяет определить вероятность отказа компонентов системы, оценить надежность системы в целом и разработать меры по улучшению ее надежности. Это является особенно актуальным для сложных систем, состоящих из большого числа элементов и имеющих обширные внутренние и внешние связи [1].

Целью данного исследования является проектный расчет надежности автоматизированной системы контроля и учета электроэнергии на заводе по производству сжиженного природного газа (СПГ). Исследование осуществлено с целью оценки технических и программных решений, а также предложения оптимальных мер для повышения надежности системы и обеспечения эффективной работы завода.

Материалы и методы исследования

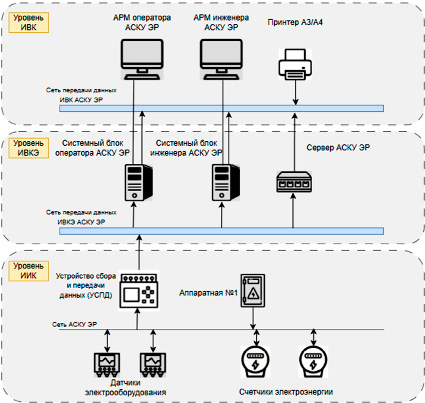

АСКУ ЭР СПГ 3 линии представляет собой многоуровневую систему, построенную на основе использования современных информационных технологий и программно-технических средств.

Система построена по иерархическому принципу и включает следующие уровни:

− нижний – уровень контрольно-измерительных приборов (КИП) и управляющих устройств.

− средний – уровень информационно-вычислительного комплекса энергоустановки (ИВКЭ);

− верхний – уровень информационно-вычислительного комплекса (ИВК).

Изобразим структурную схему, описывающую основные взаимосвязи между компонентами системы (рис. 1).

Средства измерений энергоресурсов и первичного сбора учетной информации уровня информационно-измерительного комплекса (ИИК) располагаются на непосредственно на технологическом оборудовании или в аппаратных соответствующих позиций.

Рис. 1. Структурная схема системы АСКУ ЭР

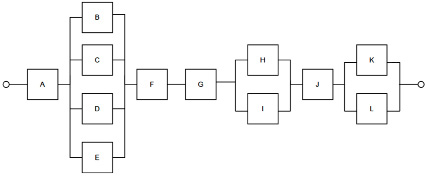

Рис. 2. Логическая схема расчета надежности АСКУ ЭР: А – аппаратная с электроустановками; В, С – датчики электрооборудования; D, E – счетчики электроэнергии; F – УСПД; G – сеть передачи данных ИВКЭ; H – системный блок оператора АСКУ ЭР; I – системный блок инженера АСКУ ЭР; J – сеть передачи данных ИВК; K – АРМ оператора АСКУ ЭР; L – АРМ инженера АСКУ ЭР

Таблица 1

Параметры интенсивности отказов элементов АСКУ ЭР

|

Элемент АСКУ ЭР |

Интенсивность отказов |

|

Аппаратная с электроустановками |

|

|

Датчики электрооборудования/электроэнергии |

|

|

УСПД |

|

|

Сеть передачи данных ИВКЭ |

|

|

Системный блок оператора АСКУ ЭР |

|

|

Системный блок инженера АСКУ ЭР |

|

|

Сеть передачи данных ИВК |

|

|

АРМ оператора АСКУ ЭР |

|

|

АРМ инженера АСКУ ЭР |

|

Для расчета системы в целом, необходимо рассчитать надежность всех элементов системы в отдельности. Особое внимание стоит учесть и условия, в которых производится работа системы, поскольку в тех или иных условиях система может работать иначе [2].

Логическая схема для расчета надежности представлена ниже (рис. 2).

Параметры наработки на отказ для отдельных элементов принимаются исходя из официальных источников поставщика оборудования, при этом к ним предъявляются максимально высокие требования к надежности [3]. Рассмотрим таблицу 1.

При этом, примем следующие допущения при построении математической модели надежности системы:

1) элементы АСКУ ЭР прошли период приработки и отказы элементов независимы;

2) справедлив экспоненциальный закон распределения;

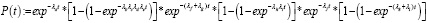

Согласно приведенной схеме, вероятность безотказной работы системы будет выражаться формулой:

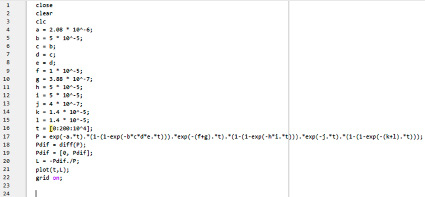

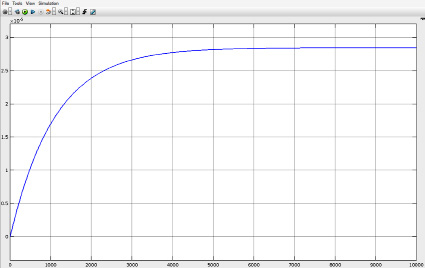

Рис. 3. Программный код для построения переходного процесса интенсивности отказов

Рис. 4. График интенсивности отказов АСКУ ЭР

Определим интенсивность отказов данной системы по формуле [4]:

Построим график с помощью программного пакета Matlab (рис. 3, 4).

Как видно, переходный процесс интенсивности отказов к 6000 часам наработки переходит в установившейся значение, равное примерно 2.8*10-5, что соответствует не менее 35000 часам средней наработки на отказ.

Рассмотрим существующие пути повышения надежности для автоматизированных систем управления.

1) Резервирование. Используются резервные компоненты и системы, чтобы обеспечить непрерывную работу системы даже при отказе основных элементов.

2) Мониторинг и обнаружение отказов. Реализуются системы мониторинга, которые постоянно отслеживают работоспособность системы и могут автоматически обнаруживать отказы или неисправности.

3) Резервное копирование данных. Обеспечивается возможность автоматической синхронизации баз данных, чтобы восстановить систему в случае сбоя или потери информации [5].

4) Обновления компонентов системы и установка нового ПО. Производится замена старого оборудования на новое; регулярно выпускаются и устанавливаются исправления и обновления для операционной системы, программного обеспечения и аппаратных средств, чтобы исправить известные уязвимости и проблемы.

5) Обучение и поддержка пользователей. Сотрудникам обеспечивается достаточное обучение и поддержка для пользователей системы для минимизации возможных ошибок и проблем, вызванных неправильным использованием.

Повышение характеристик по надежности системы осуществим путём приобретения обновленного, более совершенного по отказоустойчивости оборудования.

Обновление оборудования обеспечивает фирма-поставщик «СИКОН», которая обновила свой каталог приборов 22 июля 2022 года. Замена распространяется на: датчики электрооборудования, счетчики электроэнергии и устройства сбора и передачи данных.

Ниже представлены сравнительные данные нового оборудования (таблица 2).

Таблица 2

Сравнительные данные по средней наработки на отказ старого и нового оборудования

|

Назначение прибора |

Старое оборудование |

Новое оборудование |

||

|

Название |

Средняя наработка на отказ, ч |

Название |

Средняя наработка на отказ, ч |

|

|

Датчики электрооборудования |

ST2000-10 |

200000 |

КВАНТ ST2000-12 |

320000 |

|

Счетчики электроэнергии |

ST1000-7 |

200000 |

КВАНТ ST1000-9 |

320000 |

|

Устройства сбора и передачи данных |

Контроллер С10 |

100000 |

Контроллер С110 |

125000 |

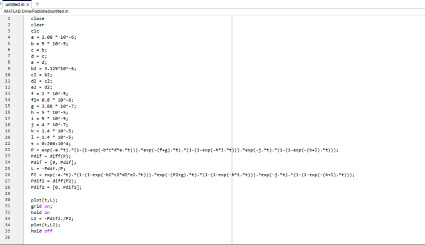

Рис. 5. Обновленный программный код для построения переходного процесса интенсивности отказов

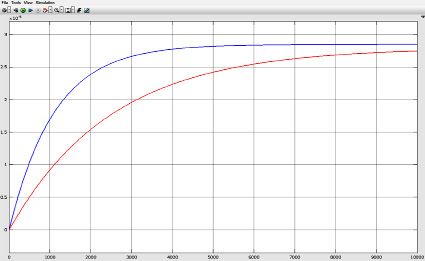

Рис. 6. Графики интенсивности отказов АСКУ ЭР с обновленным оборудованием

Высчитаем параметр интенсивности отказов для данного оборудования и внесем изменения в код программы для построения необходимого графика по формуле безотказной работы, описанной выше (рис. 5).

Переменные с индексом «2» являются характеристиками нового оборудования. Запустив программу, получим следующие графики (рис. 6).

Результаты исследования и их обсуждение

Корректная и точная оценка надежности на этапе проектирования способствует минимизации возможных сбоев и снижению рисков эксплуатации. В ходе анализа и оценки технических и программных решений, было получено, что переходный процесс интенсивности отказов к 6000 часам наработки переходит в установившейся значение, равное примерно 2.55*10-5, что соответствует не менее 39000 часам средней наработки на отказ. В результате, разработка надежной АСКУ ЭР на заводе СПГ повышает эффективность работы, обеспечивает удобство использования и способствует оптимизации энергопотребления.

Заключение

Проектный расчет надежности АСКУ ЭР представляет собой важный этап, обеспечивающий эффективность и надежность работы всего предприятия. Производя обновление старого оборудования, мы получили ощутимый выигрыш по надежности системы, который подтверждается расчетными данными и полученными графиками безотказной работы системы.

Библиографическая ссылка

Алпатов Д.А. ПРОЕКТНЫЙ РАСЧЕТ НАДЕЖНОСТИ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ КОНТРОЛЯ И УЧЕТА ЭЛЕКТРОЭНЕРГИИ ЗАВОДА ПО ПРОИЗВОДСТВУ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА // European Journal of Natural History. 2023. № 6. С. 20-25;URL: https://world-science.ru/ru/article/view?id=34371 (дата обращения: 27.02.2026).